Гибка воздуховодов: тренды 2024?

2026-01-10

Вот интересный вопрос, который на самом деле раскрывается не там, где его обычно ищут. Все ждут какого-то прорывного станка или софта, а тренды-то часто упираются в старую добрую экономику производства и даже в логистику. Если говорить о гибке воздуховодов в 2024, то это, по моим наблюдениям, история про адаптацию к дефициту качественного металла, про тотальную оптимизацию отходов и, как ни странно, возврат к некоторым ?ручным? решениям на фоне всеобщей автоматизации. Потому что иногда гибочный робот — это избыточно и долго для мелкосерийного заказа, который нужен ?еще вчера?.

Материал: дефицит диктует гибкость

Сырье — это сейчас боль. Оцинковка разной толщины, особенно тонкая для спирально-навивных, идет партиями очень разного качества. Тренд не в том, чтобы найти идеальную, а в том, чтобы научиться гнуть то, что есть. Приходится на ходу корректировать углы гиба и скорость подачи на станке. Помню историю с одной партией, где прокат был с внутренними напряжениями — на выходе получалась ?пропеллером?. Спасла не программа, а опытный оператор, который по ходу дела добавил пару дополнительных проходов каретки с меньшим усилием. Автоматика бы просто сломала заготовку.

Это приводит к другому моменту: возрос спрос на готовые, сертифицированные комплектующие от проверенных поставщиков. Вот, к примеру, смотрю на сайте ООО Шэньси Юйхуа Юнхэ Ханьюй Технолоджи (airrubber.ru) — они хоть и специализируются на гибких системах, резине и мягких баках для авиации, но их подход к контролю качества сырья для своих изделий показателен. В жестких воздуховодах та же беда: нужна предсказуемость материала. Поэтому тренд — это не просто купить лист, а закупать лист с известными характеристиками, даже если дороже. Иначе стоимость переделок и брака съест всю экономию.

И да, алюминий. Его все больше рассматривают для специфичных задач, не столько из-за веса, сколько из-за коррозионной стойкости в определенных средах. Но его гибка — это отдельная песня, требующая чистейших валов на станке и часто специальной полиуретановой оснастки, чтобы не оставлять вмятин. Не каждый цех на это перейдет, это инвестиция.

Программируемая гибка: не панацея, а инструмент

Все говорят про BIM и сквозное проектирование. Это, безусловно, магистральное направление. Загрузил модель, станок сам все загнул. Но в жизни часто получается иначе. Чертеж приходит ?условный?, с натурой нужно сверяться на объекте. Или архитектор в последний момент меняет обвод воздуховода, чтобы обойти балку. И вот тут тренд 2024 — это гибридный подход. Не полная слепая автоматизация, а станки с ЧПУ, которые позволяют оператору быстро вносить правки прямо в программу гибки, делать пробные гибы на обрезках.

Ключевое слово — ?быстро?. Потому что сроки сжались нереально. Иногда выгоднее иметь не самый современный автомат, но с интуитивным интерфейсом, чем монстра, которого нужно перенастраивать полдня. Видел, как на одном производстве для мелких серий вернулись к использованию простеньких ручных гибочных станков с цифровой индикацией угла. И это оказалось быстрее, чем готовить управляющую программу для сложного агрегата.

Еще один момент — программное обеспечение для раскроя. Вот где реальная экономия. Современные софты не просто раскраивают лист, а учитывают динамику изменения кривизны при гибке, упругую деформацию (пружинение) для конкретной партии металла. Это уже не абстрактные цифры из справочника, а калибровка под реальный материал. Это и есть скрытый тренд: тотальная цифровизация не столько гибки, сколько подготовки к ней.

Заказчик хочет не воздуховод, а решение

Раньше часто была схема: ?Нам нужны 50 колен под 90 градусов, сечение такое-то?. Сейчас запрос звучит иначе: ?Вот у нас сложный узел прохода через перекрытие с ограничением по габаритам, нужно собрать конструкцию из трех соосных поворотов с переходом сечения. Сможете??. То есть заказчик передает часть инженерной задачи производителю. И в этом контексте гибка воздуховодов становится не отдельной операцией, а частью услуги по проектированию и изготовлению узла.

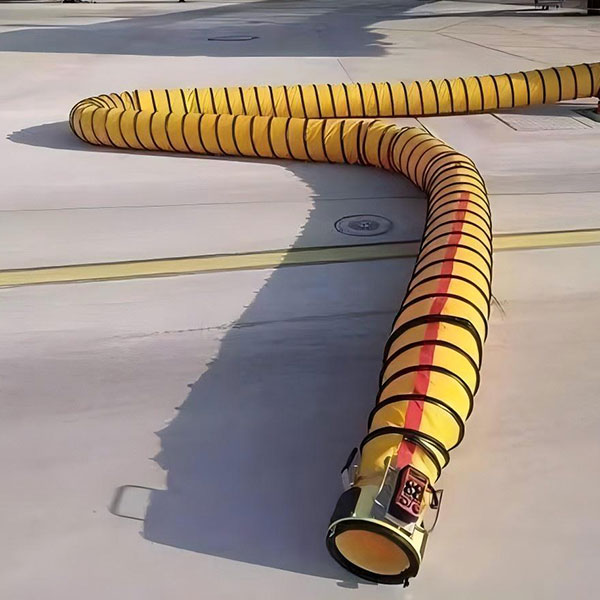

Это требует от производства иных компетенций. Нужен не просто оператор станка, а человек, который понимает аэродинамику, видит чертеж в 3D и может предложить альтернативу: например, не три отвода, а один специальный, гнутый по сложной траектории, который снизит сопротивление. Иногда проще и надежнее использовать гибкие вставки для компенсации. Кстати, глядя на ассортимент того же airrubber.ru, вижу, что рынок движется к комплексности: жесткие воздуховоды часто стыкуются через специализированные гибкие соединители, надувные уплотнители, что требует согласования по посадочным местам еще на этапе гибки фланцев.

Провальный случай из практики: сделали идеальную по чертежу сложную гнутую секцию, но не учли длину захвата монтажников для стяжных болтов на фланцах. Пришлось переделывать. Теперь всегда задаем вопросы про монтажный зазор. Тренд — это мышление на два шага вперед, до монтажа и эксплуатации.

Экология и эффективность: два в одном

Давление не только экономическое, но и экологическое. Речь не только об энергоэффективности системы вентиляции, но и о процессе производства. Утилизация обрезков, использование СОЖ (смазочно-охлаждающих жидкостей), шум — все это под контролем. Тренд — это станки с закрытыми контурами СОЖ и эффективными системами фильтрации. А также повторное использование обрезков для мелких деталей, что опять упирается в умный раскрой.

С точки зрения самой гибки, здесь интересна тенденция к минимизации местного упрочнения металла в зоне гиба. Сильный наклеп — это потенциальное место для трещин коррозии со временем. Поэтому в ответственных проектах все чаще требуют контролировать этот параметр, иногда даже с помощью переносных твердомеров. Это уже высший пилотаж, но спрос растет.

И, конечно, энергопотребление. Современные сервоприводы экономят до 30% энергии compared со старыми гидравлическими системами. Для крупного цеха это огромная экономия. Поэтому тренд — это постепенное обновление парка не ради ?наворотов?, а ради снижения операционных расходов. Медленно, но верно.

Что в сухом остатке? Адаптивность

Итак, если резюмировать, главный тренд 2024 года в гибке воздуховодов — это не какая-то одна технология, а способность производства адаптироваться. Адаптироваться к плохому металлу, к бешеным срокам, к сложным нестандартным задачам, к экологическим требованиям. Это гибрид цифры и человеческого опыта, где станок — это умный помощник, а не бездушный исполнитель.

Автоматизация неизбежна, но ее путь лежит через гибкость (в прямом и переносном смысле) и возможность быстрого вмешательства человека. И, что важно, через понимание всего жизненного цикла изделия — от выбора сырья на сайте поставщика вроде ООО Шэньси Юйхуа Юнхэ Ханьюй Технолоджи до момента, когда монтажник на объекте закручивает последний болт. Именно такие производства, которые мысляют широко, а не просто гнут металл, будут востребованы.

Лично для меня показатель тренда — это когда в цеху стоит и новый гибочный центр с ЧПУ, и затертый ручной листогиб. И мастер, в зависимости от задачи, решает, к какому из них подойти. Вот эта практическая целесообразность, на мой взгляд, и есть суть сегодняшнего дня. Все остальное — инструменты для ее достижения.